Роторно-поршневые двигатели

Проблемы и перспективы

Как известно, основной проблемой при создании роторного двигателя любого типа является герметизация рабочих камер, так как именно надежность уплотнения зазоров определяет работоспособность роторной конструкции.

О трудности решения данной проблемы говорит тот факт, что бесчисленное множество изобретенных роторных двигателей оказывались неработоспособными именно из-за отсутствия эффективной системы уплотнения зазоров.

Достаточно сказать, что только в англоязычной базе за последние 250 лет накопилось порядка 450 тыс. патентов по роторным конструкциям со всего света, и весь этот бесценный опыт человеческой мысли лежит мертвым грузом.

История развития конструкции и основные проблемы

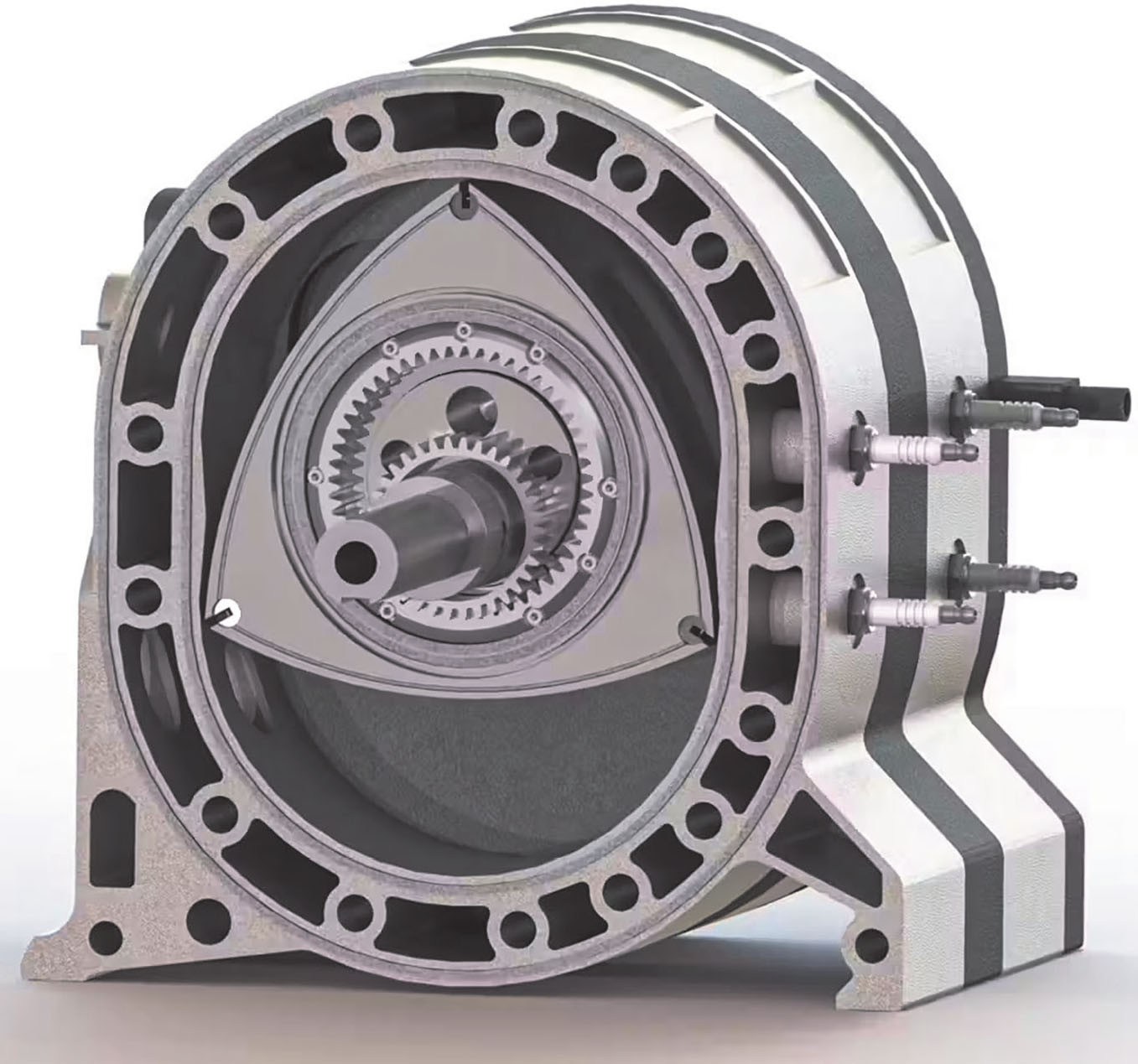

Наиболее удачной и выпускаемой ранее в промышленном масштабе явилась конструкция двигателя Вальтера Фройде и Феликса Ванкеля, более известная как роторно-поршневой двигатель Ванкеля (РПД Ванкеля). По сравнению с поршневыми ДВС аналогичной мощности РПД Ванкеля имеют в 1,5–2 раза меньший вес и габариты, отсутствует газораспределительный механизм в его стандартном исполнении, практически отсутствует вибрация на различных режимах работы.

В то же время РПД Ванкеля присущи следующие недостатки: малый ресурс двигателя, повышенный расход топлива и масла, грязный выхлоп. Малый ресурс двигателя связан прежде всего с быстрым износом радиальных уплотнений (апексов), расположенных в вершинах трехгранного ротора, при этом на статоре появляются поперечные бороздки, не подлежащие ремонту. Маслосъемные кольца и газовые уплотнения, расположенные на боковых сторонах трехгранного ротора, работают в более благоприятных условиях, сравнимых с работой поршневых компрессионных и маслосъемных колец.

Феликс Ванкель начал исследования в области рото-поршневых двигателей и систем уплотнения рабочих полостей в середине 20-х годов прошлого столетия. В 1929 г. им получен патент на бескривошипный двигатель с противоположно лежащими цилиндрами DRP 507584, в 1934 г. – на РПД с тремя роторами, исследование которого он проводил совместно с фирмой BMW, где кроме всего прочего занимался системой золотникового газораспределения поршневых авиационных моторов. В начале 1951 г. Ванкель начал сотрудничать с фирмой NSU Motorenwerke – производителем мотоциклов и малолитражных автомобилей. Прежде чем приступить к созданию полноценного РПД, им совместно с группой инженеров под руководством Вальтера Фройде было построено и испытано несколько компрессоров и пневмодвигателей по биротативной схеме, показавших хорошие результаты.

Используя результаты испытаний, Ванкель в начале 1957 г. построил биротативный двигатель (рис. 1), названый им ДКМ-54 (ДКМ-125), DKMDrehkolbenmotor.

Этот двигатель был выполнен по эпитрохоидальной схеме, ротор и статор вращались в одном направлении вокруг неподвижных осей, при этом были связаны между собой зубчатой передачей с отношением 2:3. В данном случае отпадала надобность в противовесах, подшипники нагружались исключительно газовыми силами, на радиальные уплотнительные пластины (апексы) действовала постоянная центробежная нагрузка.

Двигатель ДКМ-54 развивал мощность 29 л.с. при 11300 об/мин ротора и 17000 об/мин статора, при среднем эффективном давлении 7,8 бар. При этом относительная скорость скольжения пластин радиальных уплотнений была в несколько раз ниже, нежели в классическом варианте, на эпитрохоидной поверхности статора отсутствовали поперечные бороздки.

Известно, что мощность трения скольжения радиальных пластин по статору равна N=PVf, где P – суммарная нагрузка на радиальную пластину от центробежных и газовых сил, V – скорость скольжения радиальной пластины по статору, f – коэффициент трения скольжения.

Следовательно, чем ниже скорость скольжения пластины по статору, тем ниже мощность трения скольжения, износ пластины и корпуса в целом. По свидетельству Дитера Пашке, выдающегося немецкого инженера, работавшего в группе Ванкеля-Фройде, наработка на отказ радиальных пластин (апексов) составляла в среднем 2500–3000 часов, что сопоставимо с ресурсом поршневых компрессионных колец на то время.

Ни до, ни после не удалось получить для радиальных уплотнений вершин ротора подобный результат.

Несмотря на более чем скромный вес и габариты (m=10 кг, DxL, мм 195 х 180), высокую удельную мощность на единицу веса, а также, что наработка на отказ радиальных пластин (апексов), газовых уплотнений и маслосъемных колец ротора была сопоставима с 4-тактным поршневым ДВС аналогичной мощности для того времени, двигатель ДКМ-54 так и не пошел в промышленную серию.

Причина проста – слишком сложны в изготовлении сборочные единицы, трудности с подводом свежей смеси и отвода продуктов сгорания от вращающихся деталей, трудности с подачей высокого напряжения к вращающимся свечам зажигания и пр. Достаточно сказать, что для замены свечей зажигания, которые находились на вращающимся роторе, приходилось разбирать половину двигателя.

Руководство компании NSU решило вернуться к более простой, классической схеме: неподвижный статор (корпус), в котором ротор совершает планетарное движение. Феликс Ванкель, который был единственным автором биротативной конструкции, был недоволен решением руководства компании, но сделать ничего не мог. Значительная часть прибыли компании NSU уходила на содержание группы Ванкеля-Фройде и требовалось радикальное решение (которое впоследствии было найдено), способное вывести компанию в лидеры нарождавшегося рынка РПД. Все последующие годы, до последнего дня, Ванкель занимался разработкой более надежной системы радиальных уплотнений вершин трехгранного ротора, получил несколько десятков патентов по данной теме, но ничего лучшего, придуманного им в начале творческого пути, предложить не смог, как и тысячи его последователей по всему миру. Кроме того, он активно занимался усовершенствованием своего биротативного двигателя ДКМ54, но предложить и построить что-то принципиально новое не успел.

Процесс сгорания топлива в РПД, в отличие от поршневого ДВС, имеет свои особенности. На боковых сторонах трехгранного ротора имеются выемки в форме линзы. На сегодняшний день они признаны как наиболее оптимальные.

В то же время при сравнительно небольшом объеме они обладают большей площадью в сравнении с поршневыми аналогами. Такая форма камеры сгорания ведет к ухудшению смесеобразования и замедлению скорости сгорания топлива, поэтому практически на всех РПД Ванкеля ставят по две свечи. Кроме того, по различным оценкам, 25–30% лучистой энергии сгорания топлива идет на нагрев ротора и корпуса, возможен перегрев конструкции в целом. Если поршень ДВС движется в цилиндре прямолинейно и использует большую часть потенциальной энергии горящего топлива в полезную работу, то в РПД Ванкеля потенциальная энергия как бы защемлена между боковой поверхностью ротора и статора, ее потенциал используется не полностью, выхлопные газы имеют более высокое давление и температуру, нежели поршневые аналоги.

Лицензии на производство РПД Ванкеля в 60–70-х годах прошлого века приобрели более 50 крупных компаний и корпораций США, Европы и Японии.

Среди них «Даймлер-Бенц», «МАН», «Крупп», «Фихтель» и «Закс» (ФРГ), «Куртис-Райт», «Дженерал Моторс» (США), «Роллс-Ройс», «Перкинс» (Англия), «Ниссан Моторс», «Сузуки Моторс», «Тойо Когио – Мазда» (Япония) и др.

В основном через 5–7 лет разработки роторно-поршневого двигателя Ванкеля были прекращены практически всеми приобретателями лицензий, кроме компании «Мазда».