Всеволожские шины обрусели

Финский собственник шинного завода в Ленинградской области вышел из бизнеса. Но флагман российской отрасли жив и здравствует — правда, временно поджавшись в объемах выпуска

Такого я не видел ни на одном заводе: после окончания смены рабочие деловито берут полотенце и идут… в сауну, расположенную в двух шагах от цеха. В этом нет ничего необычного, если вспомнить, что баня с сухим паром в Финляндии место почти культовое: на 5,5 млн жителей там построено более 1,5 млн саун. Возможность основательно прогреться зимой — это не только часть финской культуры, но и составляющая национальной политики: считается, что процедуры парения в суровом климате полезны не только для здоровья, но и для психики, а значит, благотворно влияют на социум в целом. Поэтому сауны есть в многоквартирных домах, государственных и общественных учреждениях, на производственных объектах.

Закономерно и наличие парилки на российском заводе автомобильных шин во Всеволожске под Санкт-Петербургом. В 2005 году предприятие мощностью 17 млн шин в год построил финский концерн Nokian Tyres, в общей сложности вложив в один из крупнейших шинных заводов в Европе более миллиарда евро. В разгар санкционной войны в июле 2022 года финны приняли решение уйти из РФ, и компания была продана российской стороне за 285 млн евро

«Монокль» из первых рук узнал, как шинному предприятию удалось сохранить не только финскую сауну, но и все производственные процессы и даже технологии, обогатив их своими ноу-хау.

Тайные знания

Секретная рецептура — вот что, признаться, больше всего меня волновало на пороге первого в России и третьего в Европе шинного производственного комплекса, расположенного в 90 км к северовостоку от Санкт-Петербурга. Если быть точным — ингредиенты резиновой смеси. Изготовление шин можно в чем-то сравнить с выпуском продуктов питания: как неповторимый вкус кока-колы создается благодаря особой формуле, так и состав шинной резины включает множество компонентов, определяющих поведение покрышки на дороге.

Базовый материал для любой шины — каучук, причем не только искусственный (синтетический), но и натуральный (его получают из деревьев, которые растут в Южной Америки и Азии). Помимо этого в резиновую смесь добавляют внушительный перечень других ингредиентов: различные виды нефтяных масел, серу, стеариновые кислоты, оксид цинка, диоксид кремния и даже сажу (технический углерод, благодаря которому колесо приобретает черный цвет). Правильный микс элементов наделяет качественную шину важными потребительскими свойствами, прежде всего обеспечивая прочное сцепление с дорогой в любых погодных условиях — и в сильную жару, и в лютый мороз, — а также увеличивая износостойкость, эластичность и т. д.

Как известно, компания Coca-Cola держит рецептуру своего напитка в строгой тайне. Мне казалось, что так же должны поступать и шинники — хранить точный состав резиновой смеси за семью замками. И вот мы стоим в первом цеху так называемого миксинга — тут на двух этажах располагаются 12 линий по производству резиновых смесей. На восьми линиях делают смесь базовую, на четырех — финальную. «Где вы взяли секретный рецепт?» — спрашиваю я сопровождающего. «Никакого секрета нет, — отвечает он. — По договору с финской стороной мы получили все рецепты шинных смесей и теперь изготавливаем их сами».

В будущем на заводе собираются разработать и собственную рецептуру, не ограничиваясь характеристиками покрышек бывших владельцев предприятия. Однако пока в приоритете наращивание объемов производства и завоевание как внутреннего, так и новых экспортных рынков.

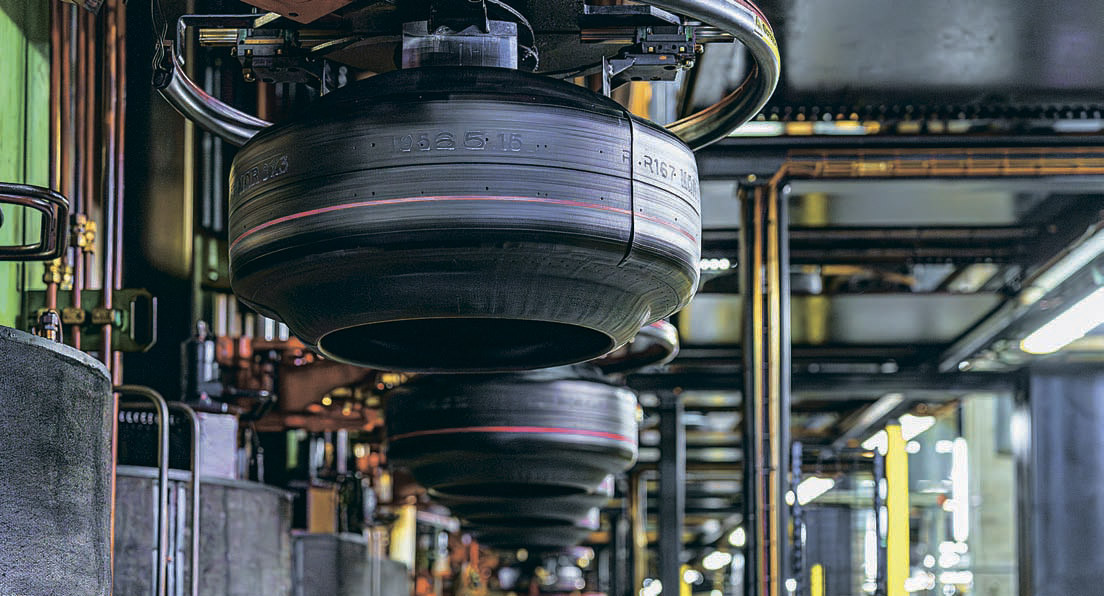

Вулканизация и запекание

Далее на линии выполняется ряд более прозаичных операций — там нет химических превращений, зато задействованы сложные технологические процессы. Подготовленную резиновую смесь подвергают так называемой экструзии: расплавляют и под давлением пропускают через узкую форму, получая таким образом резиновые ленты, из которых позже изготавливают боковины или центральную часть шины.

А вот линия для производства каркаса покрышки: их делают из длинных синтетических и стальных нитей, которые изначально намотаны на множество барабанов. Выстроенные в высокий ряд барабаны медленно вращаются, и на ум невольно приходит прядильная фабрика. Сопровождающий между тем сыплет терминами: бортовое крыло, стальной брекер, нейлоновый бандаж, текстильный корд — все это ключевые элементы каркаса, которые затем поступают в цех сборки. Тут, уже на других барабанах, наматывается корд, монтируются основные элементы покрышки — боковина, каркас, протектор и брекер, придающий шине жесткость и защищающий ее от ударов. В результате получается «полуфабрикат», готовый к завершающему этапу — вулканизации.