Наследники замкнутого цикла

Селенгинский ЦКК обладает уникальной технологией замкнутого водооборота, оставшейся с советских времен. Но и сегодня предприятие движется по пути снижения нагрузки на окружающую среду от своей деятельности

Незадолго до того, как рухнула советская экономика, в 1990 году, на Селенгинском целлюлозно-картонном комбинате (СЦКК) в Бурятии была введена в строй уникальная разработка советских ученых и инженеров — система замкнутого водооборота. Речь идет о том, что вся используемая на производстве вода после очистки не сбрасывается в окружающую среду, а возвращается обратно, в производственную систему. До сих пор ни у одного предприятия этой отрасли в России нет подобных водоочистных сооружений. Да и в мире вряд ли найдется аналог. Система замкнутого водооборота — относительно дорогое удовольствие, ее функционирование вносит почти треть затрат в конечную себестоимость продукции; по оценкам, чтобы воспроизвести ее сейчас, потребовалось бы пять-шесть миллиардов рублей. На предприятии рассказывали журналистам: «К нам японцы приезжали, посмотрели на все и сказали, что они так не чистят у себя воду. Им, по их словам, проще платить за сбросы недостаточно очищенных стоков, чем чистить воду именно так, как это делаем мы». Но в мире нет таких жестких требований по загрязнению воды, которые определяются близостью ЦКК к Байкалу (комбинат находится всего в шестидесяти километрах от озера и в четырех — от Селенги, крупнейшей реки, впадающей в него), ради чистоты и сохранения экосистемы которого было затеяно создание подобного кругооборота воды.

То, что на комбинате не отказываются от советского наследия, само по себе вызывает уважение. Но в настоящее время, будучи уже частным и не самым крупным предприятием, СЦКК продолжает традицию экологически чистого производства и реализует новые инициативы, снижающие нагрузку от своей деятельности на окружающую среду.

Обратный поток

Комбинат начал работать в 1973 году, а место под него было выбрано еще раньше, в 1959-м, с учетом того, что в этом уголке Бурятии много лесных ресурсов, других потребителей древесины поблизости нет, зато недалеко проходит Транссиб, а рядом располагается месторождение угля — источника тепловой энергии для предприятия. Как ни странно, несмотря на то что обычно советских плановиков, отвечающих за размещение производств на территории страны, не заботили экологические соображения, на этот раз их приняли во внимание. Через два года после запуска комбината вышло постановление Совета министров СССР о создании на Селенгинском ЦКК системы замкнутого водооборота. Комбинату даже выдвинули ультиматум: сточные воды не должны попадать в Селенгу, в противном случае его закроют. Возможно, сыграло роль то, что советская общественность, причем та ее часть, которую советская власть ради имиджа хотела видеть в своих союзниках: известные ученые, деятели искусства, писатели — была озабочена экологическими проблемами Байкала со времен появления на его берегах в 1966 году Байкальского целлюлозно-бумажного комбината.

Систему замкнутого водооборота разрабатывали совместно инженеры предприятия, местные проектные институты, ученые из институтов АН СССР. В результате появился комплекс очистных сооружений, осуществляющий трехступенчатую очистку — механическую, химическую и, наконец, биологическую — в прудах-отстойниках. Разработчики получили Государственную премию СССР в 1990 году, став одними из последних ее лауреатов.

Впрочем, в 1970-е до премии было еще далеко. Работа шла в несколько этапов. Сначала разделили стоки по характеру загрязнения. И в первую очередь занялись канализационными стоками — из туалетов и душевых: здесь важно было не допустить бактериологического загрязнения конечной продукции. Затем в отдельный поток выделили термически загрязненные воды, иными словами, горячую, которую, чтобы вернуть на производство, нужно было лишь охладить в градирнях. Но оставался еще поток промышленно загрязненной воды, с ним разбирались в 1980-е годы. Неизвестно, когда удалось бы решить эту задачу, если бы не грянул гром. Шла перестройка, и власть уже всерьез пыталась разрешить накопившиеся и все обостряющиеся экологические проблемы. И в 1987 году вышло совместное постановление Совета министров СССР и ЦК КПСС «О мерах по обеспечению охраны озера Байкал», предписывающее в 1991 году прекратить сброс всей сточной воды в реку Селенга.

В принципе, промышленные стоки воды уже очищались довольно хорошо — в отстойниках из нее удалялись шлаки, которые, кстати, могут использоваться как строительный материал: добавляя их в цемент, получали золобетон, из него был построен поселок для сотрудников комбината. Но все же в воде оставались минералы, попадающие в нее в процессе варки целлюлозы. Однако даже если бы воду в рамках замкнутого цикла стали возвращать на предприятие без соответствующей очистки, эти минералы быстро разрушили бы все коммуникации. Наука в лице Сибирского отделения Академии наук принимала активное участие в поиске путей решения проблемы, но, как ни странно, ученые не смогли предложить ничего принципиально нового. В итоге технологи предприятия нашли и запатентовали эффективный способ выделения этих солей из воды, так что они возвращались в производство в составе химикатов, необходимых при производстве целлюлозы, так же как и очищенная от них вода.

Если до введения в строй системы замкнутого водооборота предприятие забирало ежегодно 67 млн кубометров воды (небольшое озеро), то после СЦКК стал брать из внешних источников только 2,8 млн кубометров, компенсируя воду, выпаривающуюся в градирнях и отстойниках. Кроме того, за счет снижения водопотребления в десять раз снизилось энергопотребление из-за того, что отпала нужда в больших насосах. Еще один плюс от снижения потребления воды обнаружился в наше время, так как со времен строительства комбината Селенга ушла от предприятия на четыре километра, сократились и объемы подрусловых вод, и, если бы не замкнутый водооборот, предприятию пришлось бы тянуть водовод к реке, что очень дорого, или копать протоку, что запрещено в нерестовой реке.

Впрочем, в 2010-х годах советское прошлое чуть было не аукнулось комбинату и большой проблемой. В проекте предусматривалось, что эффективная работа отстойников должна обеспечиваться слоем глины под ними толщиной не менее одного метра. Но, как рассказал старший научный сотрудник Лимнологического института СО РАН Александр Сутурин, из-за деградации в 1980-е годы советского хозяйства с его приписками и выведением ресурсов «налево» этот слой отсыпали всего на десять сантиметров. В итоге через тридцать лет небольшие количества неочищенных стоков начали просачиваться во внешнюю среду. Это озаботило местных общественников, забивших тревогу. Комбинат обратился к специалистам по экологии Байкала, которые в 2017 году провели исследование протечек и пришли к выводу, что загрязнение незначительно и ограничено рамками промышленной площадки. Более того, эта же группа ученых при участии Александра Сутурина предложила инженерное решение проблемы — перехватывающие скважины в местах протечек, которые позволят ликвидировать их без больших затрат и существенной перестройки комплекса очистных сооружений.

Все щепки — в дело

Ремонт очистных сооружений включен в список модернизационных мероприятий СЦКК, которые начались в 2015 году. Они ведутся в интересах развития бизнеса, но одновременно снижают нагрузку на окружающую среду. «В первую очередь все эти улучшения были направлены на повышение качества продукции», — говорит директор по исследованию и развитию производства СЦКК Виталий Житнюк. Причем новое оборудование закупали точечно, расставляя приоритеты и уделяя главное внимание отладке технологий.

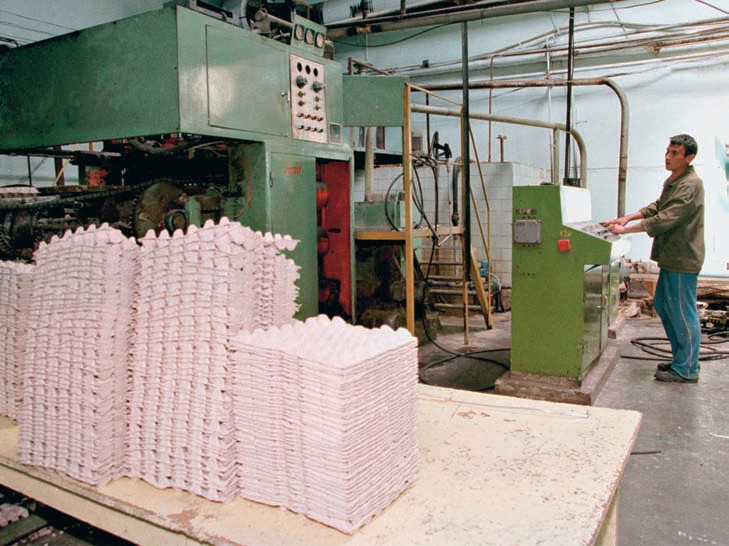

Так, благодаря изменениям, внесенным в технологию, на СЦКК увеличили выход конечной продукции — картона и ящиков из него. Если раньше один квадратный метр ящика имел массу 640–650 граммов, то сегодня он весит 590–600 граммов, при этом физико-механические свойства продукции не меняются. Это отличает картон СЦКК в лучшую сторону от картона других аналогичных производств в России. Секрет — в проклеивании картона простым крахмальным клеем с использованием особого клеильного пресса. «Эта технология стандартная для производства макулатурных картонов, просто мы применили ее для производства и картона-крафтлайнера. Такого устройства, как пленочный клеильный пресс, нет у наших конкурентов в производстве крафт-картона», — поясняет Виталий Житнюк. В итоге предприятие выигрывает за счет изменения композиционного состава при сохранении физико-механических показателях готовой продукции, экономя при этом первичное сырье.

Кроме того, часть древесины, которая обычно считается некондиционной (например, тонкомер, сухостойная древесина и «горельник»), на СЦКК стали использовать в основном производстве тоже благодаря научно-практическому подходу к существующей технологии. «Мы научились перерабатывать все эти виды древесины, — говорит Виталий Житнюк. — Их многие предприятия не берут из-за того, что с ними сложно работать, и качественный продукт в конце концов из-за этого может не получиться. Сегодня те, кто производит санитарную вырубку леса или чистит леса, привозят древесину к нам, мы ее приобретаем и перерабатываем». Так что СЦКК, с одной стороны, экономит на сырье, поскольку в общем объеме закупаемой древесины доля некондиционной составляет десять процентов и выше.

В 2019 году на комбинате была решена проблема утилизации отходов. Здесь установили новый биотопливный котел, в котором кородревесные отходы основного производства и некондиционная древесина становятся топливом. Запуск котла снизил на 25–30% потребление дорогого угля, сжигание которого к тому же загрязняет атмосферу. Более того, СЦКК стал принимать отходы лесопильных производств Бурятии, которые до сих пор сваливали на свалки и в овраги, и они там гнили. Так что благодаря своим технологическим новациям СЦКК выполняет еще и роль санитара бурятского леса.

Комбинат уделяет много внимания охране окружающей среды. В первую очередь это касается сокращения пылегазовых выбросов в атмосферу. На СЦКК работает 19 установок для очистки выбросов, причем оборудование периодически обновляется. Заново разобрались с золошлаками, которые когда-то шли на строительство поселка. Их вывели из разряда «отходы» в разряд «сырье» и стали отдавать «Сибирскому цементу», который расположен в 30 км от комбината в Закаменске. Там золошлаки используют в качестве добавки при производстве основной продукции.

Справка о компании

Селенгинский целлюлозно-картонный комбинат введен в строй в 1973 году.

Производит картон для плоского слоя гофрированного картона, бумагу для гофрирования (производственные мощности — 150 тыс. тонн), гофротару (60 млн кв. м), а также продукты лесохимии (23,5 тыс. тонн)

Выручка — более 5 млрд рублей.

Число сотрудников — более 1500.

При подготовке материала использовалась публикация Александра Попова «Замкнутая целлюлоза» от 01.08.2017 для издания «Кислород. Лайф».

Хочешь стать одним из более 100 000 пользователей, кто регулярно использует kiozk для получения новых знаний?

Не упусти главного с нашим telegram-каналом: https://kiozk.ru/s/voyrl