Аддитивные технологии в России: быстрая эволюция 2022–2023 годов

В результате санкций и роста спроса на гибкие решения в промышленности средний рост выручки 26 основных АТ-компаний в России составил около 500%. Выручка крупнейших из них приблизилась к 0,5 млрд рублей

Аддитивные технологии (АТ), или, как их часто называют, 3D-печать (3DP), сегодня поновому осмысливается компаниями и предпринимателями. Возможность полной индивидуализации продукта, выпуска «под клиента», связь с производством по запросу (manufacturing on demand) и возможностями генеративных алгоритмов CAD/CAE-систем делают 3DP все более выгодным и интересным.

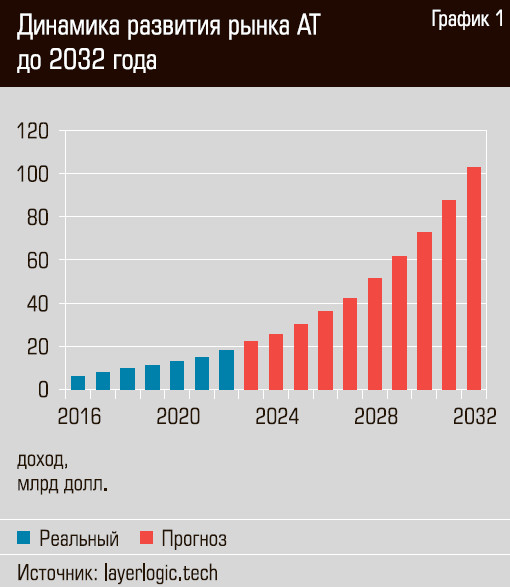

Прогнозируется, что общий объем мирового рынка аддитивного производства (оборудование, программное обеспечение, расходные материалы, специализированные системы для постобработки, производство по запросу) к 2032 году превысит 100 млрд долларов, примерно в шесть раз больше, чем в 2022 году (см. график 1).

Такой скачок произойдет благодаря нескольким факторам. Это кратное увеличение производительности оборудования; повышенный интерес потребителей к получению индивидуализированной продукции (обувь, очки, ювелирные изделия, часы, мобильные телефоны, нестандартные приспособления, протезы/экзопротезы, имплантаты, элайнеры, товары для дома, носимая электроника); многономенклатурное мелкосерийное производство для автомобильной, авиастроительной, ракетно-космической, медицинской промышленности; серийное производство потребительских товаров; использование в ремонте техники; индустриализация безлучевых технологий.

Сегодня внимание к аддитивным технологиям формируется благодаря трем основным течениям. Первое — это целая армия энтузиастов, для которых бытовая 3D-печать неразрывно связана с их жизнью, профессиональным развитием, получением эстетического и творческого удовольствия. В таких сообществах продвижение происходит благодаря сарафанному радио и самостоятельным поискам подходящей технологии и оборудования.

Второе течение — многочисленные предприятия, которые на использование 3D-печати сподвигли их соратники или конкуренты, простимулировавшие поиск новых прорывных решений в проектировании и технологиях. Их скрупулезное погружение в мир аддитивных технологий окупается сторицей. Такие производственники сегодня составляют прогрессивную долю инноваторов, которые своим примером вдохновляют других предпринимателей.

Третье течение больше распространяется на противников или сомневающихся. На них влияют десятки знаменитых

компаний, которые между делом сообщают об использовании новых методов производства. Например, коллаборация Adidas и Carbon 3D с напечатанной промежуточной подошвой в кроссовках модели 4D FWD; Align Technology, изменившая уже более 15 млн улыбок благодаря своим прозрачным элайнерам; Илон Маск, задействующий технологии 3D-печати для изготовления ракетных двигателей SpaceX и сокращения количества компонентов автомобилей Tesla; Apple, готовящая технологический прорыв в серийной печати корпусов часов Apple Watch последнего поколения… Такие проекты обращают внимание промышленников на все новые и новые сферы применения 3D-печати, начиная со вполне логичных и заканчивая теми, которые еще полгода назад никто бы и не заметил. Это касается в первую очередь использования аддитивных технологий в серийном производстве. Оказывается, что при грамотной разработке продукции, подкрепленной новым инженерным мышлением, генеративным ИИ, адекватной технологией, материалом, постобработкой, уже сегодня можно говорить о потенциальной выгоде использования аддитивных решений. И с каждым полугодием вход в серийное производство становится все более рентабельным благодаря снижению стоимости оборудования, материалов и повышению производительности.

Если не обращать внимания на корпорации, финансовые возможности которых существенно шире, чем у большинства компаний, можно выделить отрасли промышленности, которые уже сегодня получают выгоду от использования 3Dпечати, и с каждым годом их оптимизм в отношении этой технологии только растет. Это космонавтика, авиастроение, автомобилестроение, медицина, стоматология, товары народного потребления, строительство, энергетика. Сегодня существует около 30 мощных супервозможностей, которые выгодно отличают аддитивные технологии от традиционных, помещая их в новую производственную реальность. В этой реальности именно потребитель или дизайнер/инженер определяет будущий облик изделия, а не технолог и культивируемые им ограничения традиционного оборудования. Современные требования инженеров направлены на такие вещи, как агрегация, оптимизация / генеративный дизайн с ИИ, использование ячеистых структур, в том числе градиентных, каналы конформного охлаждения, многоматериальность, вычислительная инженерия, 4D-печать.

Очевидно, что для таких потребностей необходимо использовать новые, прорывные технологии, и здесь 3D-печать может играть одну из главенствующих ролей. Например, при работе с металлами аддитивные технологии часто используют такие уникальные возможности, как агрегация (объединение деталей сборок), использование ячеистых структур, а также топологическую оптимизацию / генеративное проектирование с использованием ИИ. Нередко в таком случае можно наблюдать результат сокращения массы изделия от 20 до 60%!

При использовании, например, металлопорошковой технологии LB-PBF/SLM при стоимости цикла 10–25 тыс. руб./ч, среднем времени проекта 3D-печати 70 часов, производительности 100 см³/ч мы получаем стоимость детали 1,7 млн рублей (расчеты Андрея Рипецкого, кандидата технических наук, доцента Московского авиационного института). Если мы сэкономим 30% материала, это составит почти 570 тыс. рублей, или 5,7 тыс. долларов экономии.

АТ: опережающий рост При рассмотрении двух ключевых сегодня направлений в 3D-печати — полимеров и металлов/сплавов, сравнении темпов их роста с традиционными технологиями можно сделать интересные выводы.

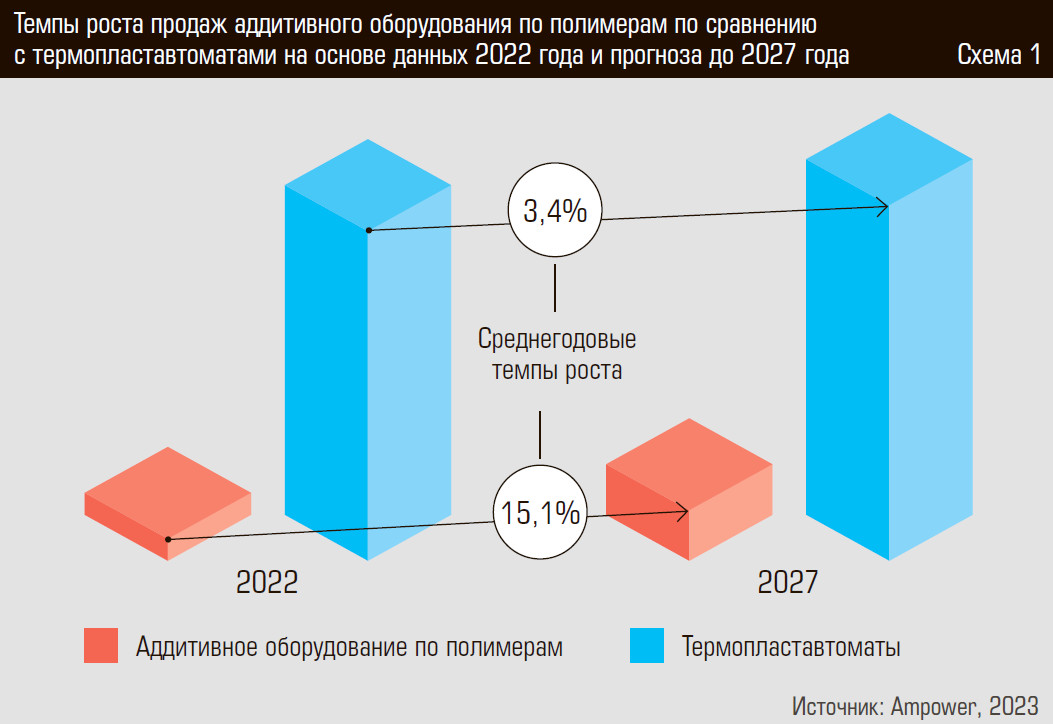

Усредненные темпы роста продаж аддитивного оборудования по полимерам с 2022 по 2027 год составляют 15,1% по сравнению с 3,4% традиционных термопластавтоматов (см. схему 1).

Усредненные темпы роста продаж систем аддитивного производства по металлам и сплавам составляют 25,8% по сравнению с 7,3% роста продаж традиционных металлообрабатывающих станков с ЧПУ в период с 2020 по 2025 год (см. схему 2). Всего за пять лет при нынешних темпах роста отставание объема продаж 3D-принтеров по металлу от металлообрабатывающих станков с ЧПУ должно сократиться с 80 до 36 раз, а к 2075 году до шести раз!

Исторически рынок полимерных АТ самый емкий, он примерно в два с половиной раза превышает технологии металлической 3D-печати в денежном выражении. Лидерами в полимерах являются технологии экструзии FDM/FFF, фотополимеризации в ванне SLA и синтеза на подложке PBF/SLS.

Однако вполне развита и 3D-печать металлами. В сегменте металлов около 90% рынка приходится на технологии синтеза на подложке LB-PBF (лазеры), EBPBF (электронный луч) и прямого подвода энергии и материала DED (Ampower, 2021). В целом же металлические технологии в количественном выражении составляют 10% от всего рынка АТ.