Зажигаем звезды

Успех все понимают по-разному. Для большинства это финансовое благополучие, признание и известность. Однако редакция «ТехИнсайдера» уверена, что настоящий успех – это когда люди придумывают и воплощают в жизнь нечто небывалое, но очень нужное, двигающее вперед прогресс. Предлагаем вашему вниманию подборку таких историй, рассказанных нам их героями. Именно эти ребята – настоящие звезды. Даже если до сих пор вы о них не слышали.

Кажется, что в наши дни изобрести что-то новое могут только корпорации с их огромными финансовыми возможностями. Но жизнь свидетельствует об обратном. Главное – интеллект и желание создавать, а все остальное приложится.

Цементный муравей

Легкий строительный 3D-принтер, способный работать со сложными формами и возводить этаж за смену, сделала небольшая компания из нижегородской области.

В строительстве 3D-принтеры появились не вчера, однако широкого распространения не получили: здесь чаще применялись портальные устройства, которые имеют ряд ограничений.

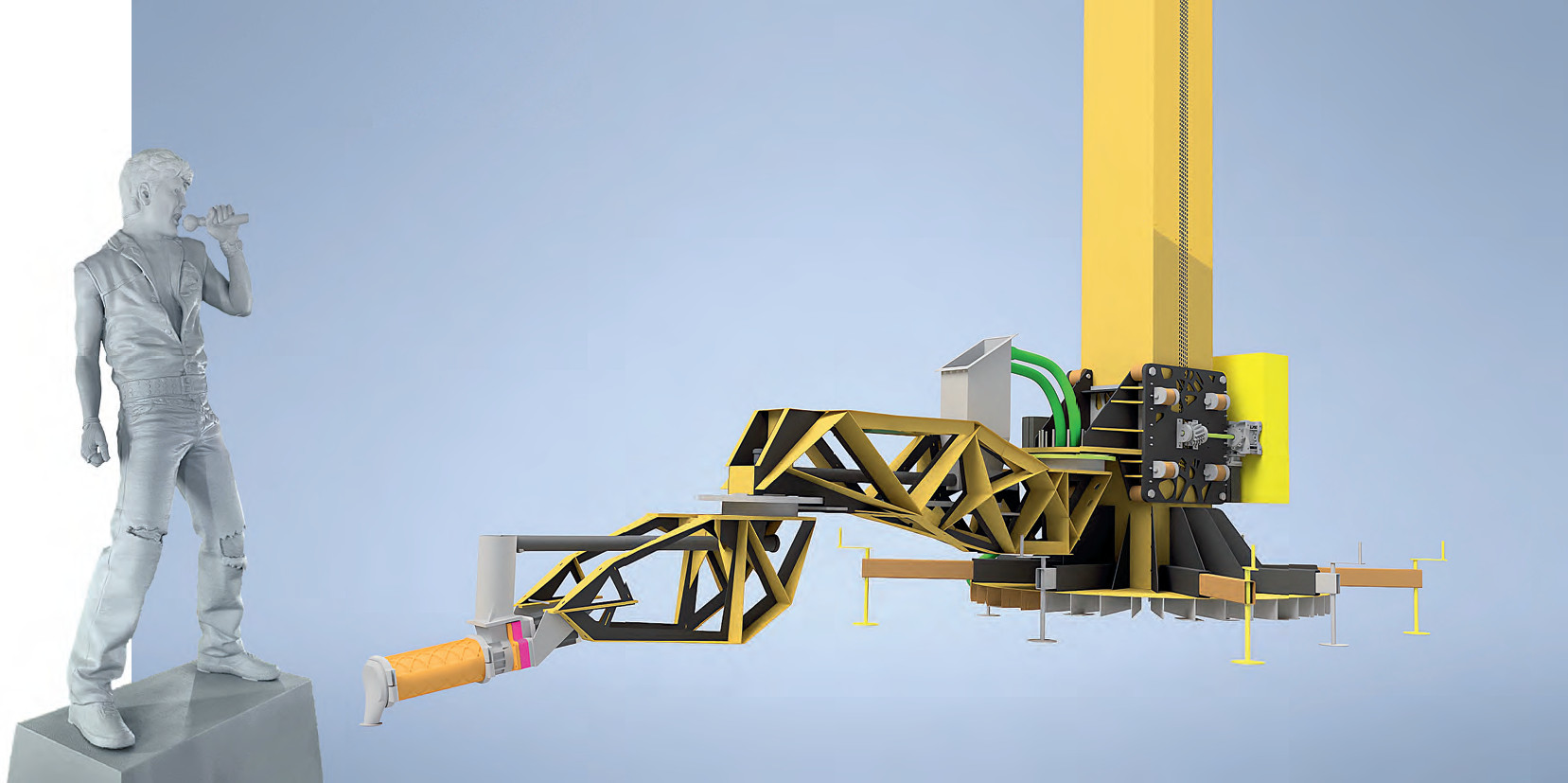

Но строительные 3D-принтеры консольного типа могут изменить тенденцию. Одно из первых таких устройств называется CemAnt: cem отсылает к цементу, а ant в переводе с английского означает «муравей». Аппарат может перемещать экструдер в трех измерениях, печатая стены сложной формы, он относительно легкий и весьма мобильный.

Генеральный директор фирмы Максим Канищев объяснил нам, как инженеры компании «Парк3Д» из Выксы пришли к такому решению и каким образом его реализовали.

От металла к бетону

«Мы выросли из кузнечного цеха, – рассказывает Максим. – С 2015 года наша команда производит металлические конструкции для торговых центров и многое другое, в том числе мы создавали городские арт-объекты. И в какой-то момент у нас появилась гениальная, как нам казалось, идея: сделать для изготовления скульптур 3D-прин тер, который печатает металлом. Взять сварочный аппарат, посадить на консоль и печатать проволокой – такая технология называется Wire Arc Additive Manufacturing, WAAM. И у нас все получилось. Сейчас мы таким способом изготавливаем и промышленные конструкции, и арт-объекты – десятки наших скульптур стоят по всей России. Но главное, мы поняли, что 3D-печать металлом – это интересно. А поскольку сложность ее весьма высока – тут и температуры, и окалина – мы неплохо разобрались в механике процесса. Мысль о создании конструкции, печатающей бетоном, появилась самым естественным образом: строители уже несколько лет жалуются на нехватку людей. Но идея создания портального 3D-принтера нас не привлекала. Недостатки таких устройств были очевидны: эти машины тяжелые и громоздкие, их установка может занимать недели, а печатать здания они могут не выше четырех этажей, да и размеры постройки в плане имеют ограничения.

Мы решили сделать маленький принтер, который будет печатать в радиусе 4 м вокруг себя. И легкий, максимум 300 кг, чтобы можно было вручную перекатывать его на колесиках или с помощью подъемного крана перемещать между этажами.

В итоге получившуюся конструкцию легко транспортировать до объекта без разборки, а на ее подготовку к запуску требуется всего час. Или, если речь идет о рое принтеров, не более четырех часов. Кстати, возможность работы роем мы закладывали изначально. Это дает и скорость – этаж за смену – и гибкость в работе».

Разработке CemAnt и его воплощению в металле посвятили два года, занимаясь этим параллельно с основным производством. Больше всего времени заняло проектирование, зато потом все технические возможности для сборки были под рукой. Только двигатели пришлось заказывать и ждать.

Смешать, не транспортировать

Важная особенность CemAnt заключается еще и в способности делать смесь непосредственно в экструдере. Это, в частности, решает вопрос быстродействия, ведь перед укладкой следующего слоя бетон должен затвердеть. Присадки, повышающие скорость застывания бетона, известны давно. Но если готовить быстросохнущую смесь заранее, при задержке в работе она может окаменеть прямо в системе подачи. А вот когда бетон замешивают в экструдере, присадки приходятся как нельзя кстати. Благодаря компактности и мобильности CemAnt удобно использовать для возведения внутренних перегородок. Для подрядчика при блочном строительстве это всегда головная боль: нужно подавать смесь, применять ручной труд. А на рой из нескольких принтеров достаточно одного оператора, запускающего программу со смартфона или планшета.

Еще одна прелесть строительства с 3D-устройством – работа четко по проекту. Что заложено, то и получается. В том числе сложные формы: напечатать полукруглый выступ CemAnt даже проще, чем прямоугольный.

Дом за смену

Проект CemAnt уже получил признание: в 2024 году он стал победителем конкурса мэра Москвы «Новатор Москвы» в номинации «Меняющие реальность». «Мы видим огромный потенциал в этой технологии, – говорит Максим Канищев. – Она не только решает проблему нехватки кадров в отрасли, но и открывает новые возможности для архитектуры и дизайна». Принтеры CemAnt, как и другую строительную технику, планируют либо продавать, либо сдавать в аренду – ориентировочно это будет стоить 40–50 тыс. руб. в день за единицу. Притом что роем из шести принтеров за восемь часов – одну смену – можно напечатать, например, стены одноэтажного частного дома площадью до 100 кв. м.

Теперь, когда устройство уже готово и работает, компания «Парк3Д» задумалась о привлечении средств: пора налаживать серийный выпуск. Потенциальный объем продаж принтеров предприятие оценивает в сотню единиц в первый же год.

Трактор для трубы

Историей о том, как российский стартап создал мощных и взрывобезопасных внутритрубных роботов, с нами поделился Станислав Розанов, лидер робототехнического домена группы «Роснано», выпускник «Академии инноваторов» и призер конкурса «Новатор Москвы» в номинации «Меняющие реальность».

Представьте, что вы ползете внутри трубы по остаткам нефтепродуктов, таща за собой тяжеленный блок с диагностическим оборудованием. Двигаться трудно, особенно когда труба поворачивает под прямым углом, но еще сложнее будет возвращаться: развернуться внутри не получится. Представили? Тогда вы понимаете, как хорошо, что для этих целей применяют роботов. Альтернативы им во внутритрубной диагностике практически нет, поэтому мировой рынок таких роботов стремительно развивается, ежегодно прирастая на 20%, и на сегодняшний день достиг уже 2 млрд долл.

Хотя разработчик Tubot – робототехнический кластер «Роснано», работает компания по классической схеме стартапа. Она берет на себя НИОКР и коммерциализацию продукта, услуги бэк-офиса отданы на аутсорс, а производством занимаются подрядчики.

Страна победивших трубопроводов

В нашей стране трубопроводов больше, чем дорог: последних, если говорить про опорную сеть, 140 тыс. км, а первых, по разным оценкам, от 270 тыс. до 2 млн км. И вся эта система требует регулярных проверок и ремонтов. Причем, если трубопровод закопан под землю или проложен под водой, это еще полбеды. Но когда он находится под сооружением, провести диагностику иначе, чем с помощью внутритрубных роботов, практически невозможно.

Впрочем, даже когда извлечение трубы не вызывает проблем, для поиска протечек с нее придется снимать защитный кожух (а он может быть, например, бетонным) и изоляцию, которая плохо отходит. Намного эффективнее запустить внутрь самоходное устройство с диагностическим блоком. Такие роботы нужны нефтяникам и газовикам, водоканалам, теплосетям, а также атомной, металлургической, химической и многим другим отраслям промышленности. В том числе для профилактической диагностики, потому что аварии способны нанести ущерб на десятки миллиардов рублей, не говоря уже о риске экологической катастрофы.

А теперь предоставим слово разработчику, Станиславу Розанову.

Защита класса ноль

«Около восьми лет назад один крупный российский оператор магистральных нефтепроводов провел анализ рынка и убедился, что ни одно из существующих устройств по диагностике трубопроводов не соответствует его требованиям на ближайшую перспективу. Ключевым критерием была способность перемещать объемные диагностические модули внутри трубы: чем больше оборудования, тем результативнее исследование. Второй важный момент – взрывозащита класса ноль. Устройству предстояло работать внутри труб, в которых даже после остановки потока присутствуют нефте- и газосодержащие смеси.

Оператор магистральных нефтепроводов обратился к группе “Роснано” с предложением разработать мощного внутритрубного робота, для которого они сами сделают соответствующий диагностический модуль. Специально под эту задачу и организовали наш стартап, впоследствии ставший робототехническим доменом “Роснано”, всего здесь сейчас трудится семь человек.

В 2019 году нашим партнером стала немецкая компания, которая занималась роботами уже около 40 лет. Мы вели совместную научно-исследовательскую деятельность и выступали в качестве их представителей в России – в том числе в области продвижения германских роботов с роликовым движителем, способных преодолевать вертикальные повороты в трубе.

Увы, вскоре партнеры начали сворачивать сотрудничество. В итоге все НИОКР мы стали вести сами. Результатом нашей работы стал гусеничный робот, который сейчас уже проходит сертификацию. Кроме того, на основе немецкой модели мы сделали и запустили на рынок робота с роликовым движителем, но с нашими усовершенствованиями.

Ключевая особенность нового гусеничного устройства – тяговое усилие в 1000 кг. Этим оно отличается от других внутритрубных роботов, как трактор от легкового автомобиля. Кроме того, у него больше гусениц, большая площадь прилегания. Второй, не менее важный момент – взрывозащита класса ноль. На российском рынке других таких устройств просто нет, а на мировом – есть, но с более скромными тяговыми характеристиками.

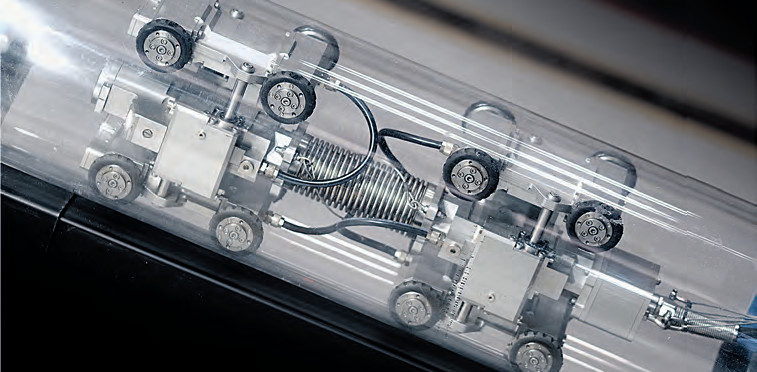

Наш робот состоит из четырех тяговых блоков: два впереди, два сзади, а посередине диагностический модуль, который примагничивается к стенкам трубы. На каждом тяговом блоке по пять гусениц, расположенных по периметру: устройство движется, распираясь внутри трубы.

Вся установка представляет собой семиметровую конструкцию весом полторы тонны, которую перемещают подъемным краном. Сервисные работы по количеству привлеченной техники и людей напоминают небольшие военные маневры.

Управляют роботом по кабелю. По нему же идет вся телеметрия с устройства, подаются энергия и газ, который обеспечивает давление в шасси. Длина кабеля составляет 500 м – таким было техническое задание. Но в принципе провод можно и увеличить. Ну а модульная конструкция робота позволяет ему легко проходить повороты и дает возможность относительно быстро переделывать машину под разные задачи: на робота можно навешивать разные модули для ремонта, очистки и обработки трубы».

Роботы Tubot выделяются сочетанием двух характеристик: необычно высокой тяги и взрывозащищенности класса ноль. А нужны они для поиска неисправностей в трубопроводах – там, где с поверхности к объекту не подобраться.

Ткань новой реальности

О том, как небольшая команда инженеров и ученых прошла путь от деревянного прототипа ткацкого 3D-станка до серийного производства преформ деталей для авиационных двигателей, «ТехИнсайдеру» рассказал генеральный директор ООО «Карбонтекс» Вячеслав Рогожников.

В мире из прочных и легких композитов на основе 3D-ткани делают корпуса беспилотников, гребные винты подлодок и кораблей, лопатки турбин авиадвигателей, детали автомобилей и космических аппаратов, защитные устройства для армии. И это лишь часть длинного списка.

Что такое 3D-ткань? Это объемные переплетения нитей. Пропитав их эпоксидной смолой или другим наполнителем, можно получить материал, который, в отличие от традиционного слоистого композита, не подвержен расслоению при деформационных нагрузках. Он имеет однородную структуру, как металл, что позволяет использовать такую ткань для изготовления силовых элементов.

Забытая технология

Технологию 3D-ткачества придумали еще в XX веке, причем занимались ею и в СССР, и в других развитых странах. Вот только у нас с распадом Союза работы в этой области остановились, а за рубежом нет.

Сейчас продукция из 3D-ткани очень востребована, но в России ее производство смогла поставить на поток всего пара компаний. Одна из них сфокусирована на оборонных заказах, а вторая, «Карбонтекс», ориентируется на гражданские нужды. В 2024 году этот проект стал победителем конкурса мэра Москвы «Новатор Москвы» в номинации «Лидеры инноваций» (направление «Промышленность»).

Если вы наберете в поисковике «3D-ткань», то увидите в основном картинки цветастых тряпочек с вытесненным объемным рисунком. Но в инженерной терминологии 3D-ткань – это прочная и легкая основа для композитных материалов с армированием в трех измерениях. И ее уже производят и применяют в России.

Спасибо санкциям

Возрождение отрасли в стране началось около 10 лет назад, когда в Казанском национальном исследовательском техническом университете им. А. Н. Туполева по инициативе советника ректора Вячеслава Рогожникова открыли лабораторию 3D-ткачества. Лаборатория, которую возглавил кандидат технических наук Петр Белинис, ученик профессора Василия Александровича Гордеева – основателя советской школы 3D-ткачества, занималась научными исследованиями и опытно-конструкторскими разработками. Однако, когда благодаря знаниям Белиниса удалось кустарными методами, буквально из дерева сделать действующий прототип станка, стало понятно: российская технология позволяет производить продукцию, востребованную рынком. Для коммерциализации изобретений была создана компания «Карбонтекс»; ее научным руководителем стал Петр Белинис, а генеральным директором – Вячеслав Рогожников. Команда на собственные средства спроектировала и собрала свой первый полноценный ткацкий 3D-станок КТ-6250 («КТ» означает «комплекс ткацкий», а число 6250 – сечение зева в миллиметрах). Устройство получилось тихоходным, зато с широким диапазоном регулировок. Оно отлично подходило для отработки технологии, но для производства требовался другой станок, побыстрее. «Изначально мы планировали приобрести его у немецкой компании Mageba, – рассказывает Вячеслав Рогожников. – Однако благодаря (именно благодаря!) санкциям концепция поменялась: с помощью компании-партнера, компетентной в области станкостроения, нам удалось в 2022 году построить собственную модель – КТ-1000».