Микроэлектронные макрориски*

Российское электронное машиностроение, преодолевая страх неудачи, ведет конкурентную борьбу на рынке оборудования для производства полупроводниковых изделий

То, что Россия отстала от мировых «передовиков производства» в микроэлектронике, не секрет. Учитывая, что без чипов сегодня не обходится ни одна отрасль народного хозяйства, включая оборонный сектор, отсутствие собственного производства чревато серьезными проблемами вплоть до потери суверенитета.

* Статья публикуется одновременно в журнале «Стимул».

О том, почему и как мы оказались там, где оказались, какие действия предпринимаем для того, чтобы создать собственную электронную промышленность, и что уже сделали для этого, «Моноклю» рассказал Александр Кравцов, генеральный директор НИИ молекулярной электроники, одного из ведущих предприятий отрасли.

— Существует мнение, что самое сложное изделие, с учетом всей технологической цепочки, от материалов до станков, необходимых для его производства, — это авиационный двигатель. Предполагаю, что вы готовы оспорить это утверждение. Является ли чип более сложным изделием, нежели авиационный двигатель?

— Авиационный двигатель действительно одна из вершин инженерной мысли. Стран, которые умеют его создавать, — единицы, так же как и стран, владеющих микроэлектронными технологиями. И в обоих случаях Россия в их числе.

Можно сказать, что поскольку в авиационных двигателях применяется множество микросхем, то с их учетом они как бы сложнее. Но если отдельно рассмотреть производственные процессы, то, на мой взгляд, выпуск чипов — задача не менее сложная.

Первый момент: технологический цикл разработки и производства микросхемы состоит из нескольких тысяч операций. Не знаю, сколько в двигателестроении, но, думаю, цифра сопоставимая. Создание новой интегральной микросхемы требует глубокой научной проработки технологии, физических процессов на атомарном уровне, сложнейших особо чистых материалов, технологического оборудования, наконец, создания самой конструкции кристалла микросхемы с точки зрения схемотехники.

Второй: сложность создания и стоимость технологического оборудования и всей микроэлектронной фабрики, работающей по современным топологическим нормам, существенно выше стоимости предприятия по производству авиадвигателей. Думаю, что более высокая цена обусловлена большей сложностью технологических процессов.

— Чипы в двигателе, чипы везде… Может ли современный мир обойтись без микроэлектроники?

— Уже не сможет. Микроэлектроника присутствует практически в каждом повседневно используемом нами изделии. Понятно, что, условно говоря, в вилке или лопате чипов нет, хотя умные лопаты тоже могут появиться, если маркетологи сформируют спрос. В любой области нашей жизни использование микросхем стало уже данностью: мы носим с собой гаджеты, используем домашнюю технику, проводим медицинскую диагностику, применяем умные устройства на транспорте, в управлении городской средой и в системах обработки данных — везде.

— Почему так важно делать чипы по все меньшим и меньшим топологическим нормам — 180, 90, 65, 28 нанометров и уже даже два…

— И даже есть технологии на еще более малый уровень. Тут комплекс причин: энергопотребление, размеры и масса. Все хотят иметь легкие и компактные устройства, которые можно взять с собой и при этом не тащить электростанцию, которая будет их снабжать энергией. И еще быстродействие. Чем меньше размер одного элемента — транзистора, тем большее их количество можно разместить на единицу площади, а это означает увеличение производительности при том же размере готового чипа.

Таким образом, уменьшение топологических норм приводит к ускорению вычислений и уменьшению электропотребления. Например, по данным Минцифры и Аналитического центра при правительстве, к 2030 году энергопотребление дата-центров в стране вырастет минимум в два с половиной раза — с 1 до 2,5 гигаватта. Это примерно половина годовой мощности средней российской атомной станции. И для того, чтобы те же самые ЦОДы потребляли не десятки мегаватт электроэнергии, а единицы мегаватт, а в идеале и сотни киловатт, переход на более низкие топологические нормы — критическое условие.

То же самое и с вашим смартфоном: чем меньше топологические нормы у его процессора и памяти, тем быстрее и/или дольше по времени на одной зарядке он будет работать. В то же время есть отдельные типы изделий, производство которых ведется на определенных топологических нормах, и снижать их в ближайшей или длительной перспективе нет необходимости с точки зрения производственных затрат и стоимости конечного изделия. Например, для транспортных карт достаточно 180–90 нанометров: эти нормы позволяют делать их с максимальной для этого типа изделия производительностью и экономической эффективностью. Хотя со временем, при снижении стоимости производства на более низких топологических нормах, перевод на них таких изделий становится целесообразным. То есть экономика играет значимую роль, хотя для некоторой продукции она остается вторичной — когда для потребителя важнее функциональность, а не стоимость.

— Почему?

— Могут быть условия, когда вам важнее очень быстро найти решение задачи. Если ваш искусственный интеллект принимает решения быстрее, чем искусственный интеллект условного конкурента, то экономика, благодаря которой вам это удалось, для вас уже не столь важна.

Каждому — свое

— Понятно. И какова сегодня ситуация в мировой микроэлектронике, кто лидер и где в ней наше место?

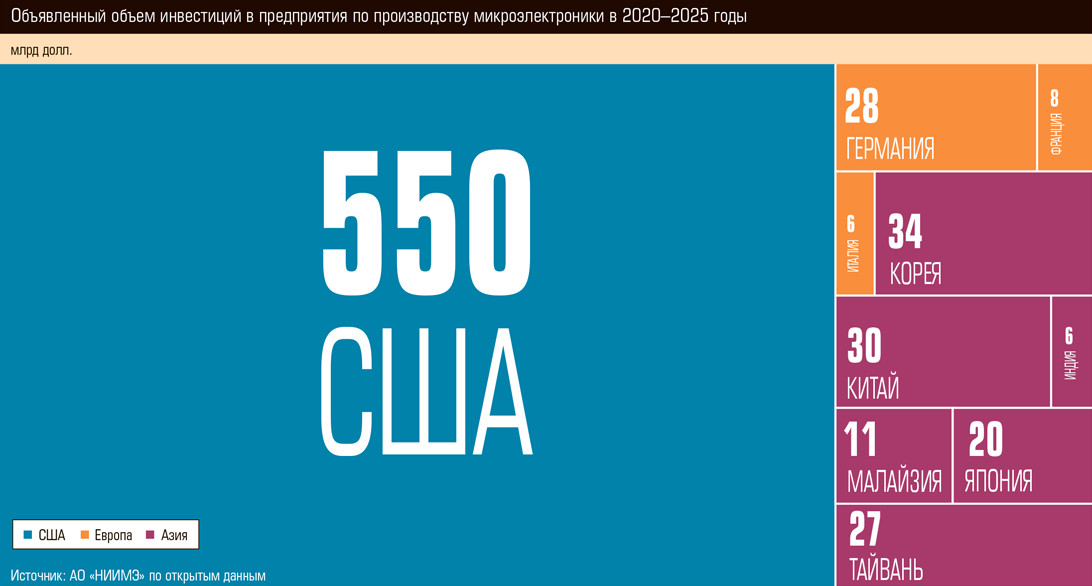

— Исторически сложилась определенная система централизации производства. Всем известная фабрика ТSМС на Тайване занимала около 70 процентов рынка производства полупроводников. Долгое время все считали, что без проблем могут в любой момент разместить там заказ и получить готовое изделие. Но сейчас мы видим начало процесса децентрализации отрасли. Страны, которые потребляют в большом количестве микросхемы для дальнейшего производства своих изделий, поняли, что нужно иметь собственное микроэлектронное производство, чтобы в какой-то момент не оказаться в ситуации, когда конечный продукт есть, а спроектированный микроэлектронный компонент туда не поставить, потому что по разным причинам невозможно его заказать. Соответственно, сейчас страны Европы, Азии и США активно инвестируют в собственные микроэлектронные производства.

Выбор топологических норм, под которые создается производство, зависит от потребностей и возможностей заказчика. США и Китай идут на низкие нормы — два нанометра, один, ноль целых семь десятых. Южная Корея туда же двигается.

Россия тоже изучает перспективы перехода на более низкие нормы, но при этом ориентируется и на реальные возможности нашей промышленности.

— Но у нас-то есть задача создать искусственный интеллект.

— Есть. И это реально выполнимая задача, для решения которой нужны время и инвестиции — именно то, что в свое время получили современные ведущие производители микроэлектроники.

— И что у нас сегодня происходит с точки зрения производства чипов и оборудования?

— Есть государственная программа развития микроэлектроники до 2030 года. В ней прописаны конкретные показатели, которых необходимо достичь. Есть задачи создать оборудование, особо чистые материалы, которые необходимы для производства, и они уже решаются. По этим направлениям разработаны и запущены синхронизированные программы, чтобы с готовностью нашей собственной технологии мы получили отечественные материалы и оборудование для ее внедрения в массовое производство.

К примеру, собственные фоторезисты (светочувствительные полимерные материалы, используемые при фотолитографии. — «Монокль») у нас уже есть на 180 и 90 нанометров, и мы смотрим на 65 нанометров и дальше на 28. И здесь мы уже опережаем по качеству материала Китай, который тоже ведет их разработку. По оборудованию есть задача создать линейку оборудования для кремниевых пластин диаметром 200 и 300 миллиметров для технологии уровня 28 нанометров.

Надо понимать, что 28 нанометров — это такая пограничная точка в планарной, то есть плоской, технологии производства интегральных микросхем. Дальше происходит переход на так называемые FinFET-транзисторы. Сейчас самая передовая технология в мире — это Gate-All-Around FinFET. По сути, это переход в некую 3D-структуру, то есть транзистор уже не плоский, а объемный, «многоэтажный». С одной стороны, это минимизация размера, а с другой — повышение плотности элементов, что дает быстродействие, увеличение эффективности.

— В мире по этой технологии уже есть производство. А у нас? Есть заделы?

— Да, есть. Мы ведем фундаментальные и прикладные научные исследования, касающиеся различных аспектов технологии, в том числе для топологических размеров 10 нанометров и меньше. Работа в этом направлении запланирована в программе развития микроэлектроники.

Шаг за шагом

— Мы идем к созданию линейки оборудования для производства чипов по топологическим нормам 28 нанометров к 2030 году. А нам хватит этого, чтобы закрыть свои потребности?

— Тут вопрос дискуссионный. Я бы ответил так: текущие задачи мы в той или иной степени, конечно, решим. И уже решаем. Понятно, что всегда хочется лучшего, хочется смотреть «на перспективу». У нас есть дизайн-центры, которые уже проектируют процессоры и на более низких топологических нормах. По-хорошему, для развития нам, конечно, нужно идти в нормы ниже 28 нанометров, но это поступательное движение, которое надо осуществлять на регулярной основе с соответствующим финансированием, выделением ресурсов и пониманием, что на реализацию нужно время.